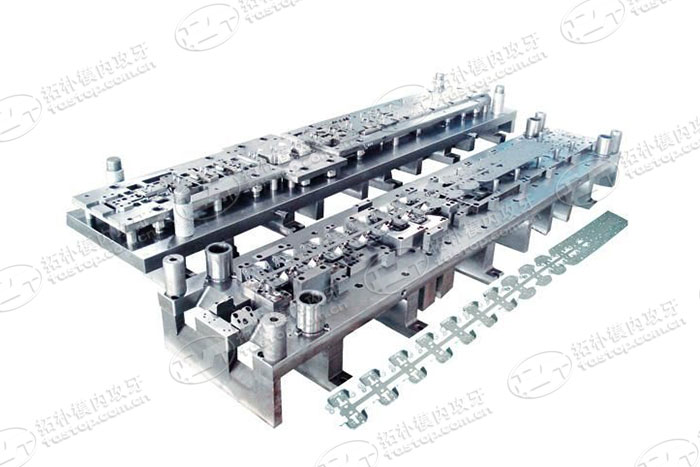

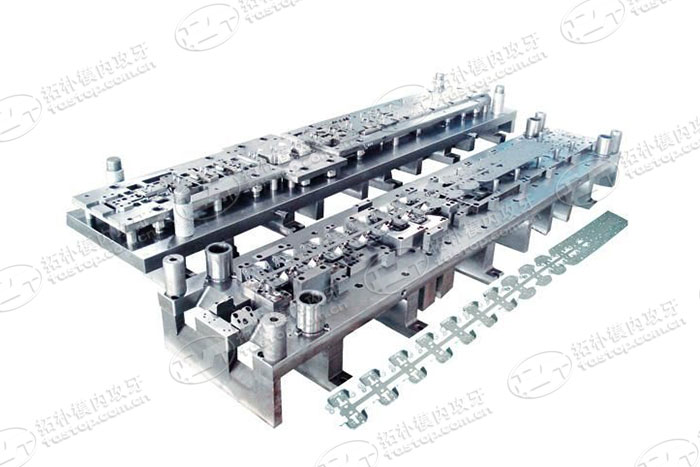

冷冲全称为冷冲压模具,多为安装在压力机上的,对放置在内的板料在室温下施加变形力,使其产生变形,从而获得一定形状、尺寸和性能的产品零件的特殊专用工具。而模内攻牙机就适用于冷冲模的零件攻牙加工,以下拓朴为您介绍冷冲压模具组成、分类相关知识点。

一、冷冲压模具组成结构

工作零件:是完成冲压工作的零件;包括凸模和凹模等零件。

定位零件:是保证送料时有良好的导向和控制送料的进距;主要包括挡料销、定位销、侧刃等零件。

压料、卸料、顶料零件:这些零件的作用是保证在冲压工序完成后将制件和废料的排除;主要包括卸料板、顶料器、气动顶料装置等零件。

导向零件:是保证上模与下模相对运动时有精确的导向,使凸模、凹模间有均匀的间隙,提高冲压件的质量;包括导柱、导套、导板等零件。

安装、固定零件:这些零件的作用是使上述四部份联成整体,保证各零件间的相对位置,并使模具能安装在压力机上;包括上模板、下模板、模柄、固定板、垫板、螺钉、圆柱销等。

缓冲零件:包括卸料弹簧、聚氨脂橡胶和氮气缸等。

二、冷冲模按工艺组合分类

(1)单工序模/工程模:在压力机的一次行程中,只完成一道冲压工序的模具。

(2)复合模:只有一个工位,在压力机的一次行程中,完成落料、冲孔等多个工序的一种模具结构。

(3)级进模/连续模:在毛坯的送进方向上,具有两个或更多的工位,在压力机的一次行程中,在不同的工位上逐次完成两道或两道以上冲压工序的模具。

三、单工序模、连续模、复合模的优缺点

(1)单工序模

优点:※ 可利用废料冲压

※ 可冲制尺寸大,厚度大的零件

※ 结构简单,制造容易,周期短,成本底

缺点:※ 工作不安全

※ 工序分散,生产效率低。

※ 由于模具结构简单,定位误差大,因而零件精度低。

※ 单工序模多无导向装置,安装调整不方便,费时间。

※ 寿命低,易磨损。适用于精度要求不高,形状简单的小批量生产和新产品试制。

(2)连续模

优点:※ 可减小冲压车间面积

※ 在三种模具中生产效率最高。

※ 送料方便、可靠。便于实现自动化、机械化生产。

※ 因工序不集中在一个工位上,可冲制形状复杂的零件。模具的强度、耐用度高。

缺点:※ 零件精度闭复合模低

※ 零件搭边值比较大,材料利用度低。

※ 形状复杂的零件,模具结构亦复杂,制造难度大。

※ 连续模外轮廓尺寸闭复合模大。适用于一般精度不高,尺寸小的大批量生产。

(3)复合模

优点:※ 模具结构紧凑,外轮廓尺寸小。

※ 适宜冲压薄料、软料和脆性材料。

※ 冲裁时材料处于受压、材料平整,零件精度最高。

※ 对条料形状及尺寸限制不严,可用边角料来冲零件,材料利用率比连续模高。

缺点:※ 对于一些内孔与边缘之间及孔距离较小的零件不宜采用复合模。

※ 模具零件多,结构复杂。装配制造困难成本高,但形状复杂的零件其模具制造难度闭连续模低。

※ 生存率比连续模低,工作没有连续模安全,零件出件没有连续模方便。适应与生产批量大、精度高、尺寸大的零件。

四、冷冲工序常见术语

翻边 沿内孔周围将材料翻成侧立凸缘的一种冲压工序。

落料 将材料沿封闭轮廓分离的一种冲压工序,被分离的材料成为工件或工序件,大多数是平面形的。

折弯 利用压力使材料产生塑性变形,从而被弯成有一定曲率、一定角度的形状的一种冲压工序。

切开 将材料沿敞开轮廓局部而不是完全分离的一种冲压工序。被切开而分离的材料位于或基本位于分离前所处的平面。

切边 利用冲模修边成形工序件的边缘,使之具有一定直径、一定高度或一定形状的一种冲压工序。

切断 将材料沿敞开轮廓分离的一种冲压工序,被分离的材料成为工件或工序件。

冲孔 将废料沿封闭轮廓从材料或工序件上分离的一种冲压工序,在材料或工序件上获得需要的孔。

压凸 用凸模挤入工序件一面,迫使材料流入对面凹坑以形成凸起的一种冲压工序。

成形 依靠材料流动而不依靠材料分离使工序件改变形状和尺寸的冲压工序的统称。

卷边 将工序件边缘卷成接近封闭圆形的一种冲压工序。卷边圆形的轴线呈直线形。

整形 依靠材料流动,少量改变工序件形状和尺寸,以保证工件精度的一种冲压工序。

精冲 光洁冲裁的一种,它利用有带齿压料板的精冲模使冲件整个断面全部或基本全部光洁。